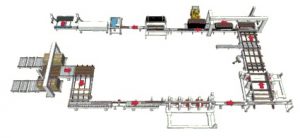

خط تولید

فرایندی پیوسته و پیدرپی در کارخانه ها و کارگاههاست؛ که به منظور تولید یک محصول نهایی از فرآوردههای خام، و، یا آمادهسازی و مناسب کردن مواد اولیه برای استفاده شدن در مرحلهٔ بعدی تولید یک محصول نهایی، از آن استفاده میشود. مجموعهٔ این عملیات پیوسته میتواند شامل فراوری، پالایش یا مونتاژ (سوار کردن قطعات تشکیل دهندهٔ یک محصول)، باشد.

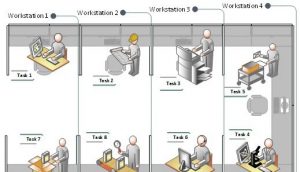

خط مونتاژ

خط مونتاژ یا فرایند مونتاژ فرایندی در ساخت محصولات صنعتی در کارخانجات می باشد از ابتدای ورود قطعات مجزا به خط مونتاژ ، به مرور با افزودن قطعات مکمل در طی فرایند مونتاژ ، در پایان محصول پایانی از آن خارج می شود . امروزه خطوط مونتاژ توسط نیروی انسانی یا ربات به تولید می پردازند. در پایان نیز در خلال مرحله کنترل کیفیت، محصول مونتاژ شده ارزیابی کیفی می شود .

تولید انبوه

تولید گر انبوه در طراحی محصولات از متخصصان ماهر استفاده می کند ، اما این محصولات توسط کارگران غیر ماهر ساخته می شوند که ماشین آلات گران و تک منظوره را هدایت می کنند این محصولات هم شکل ماشینی ، در حجم بسیار بالا تولید می شوند از آنجا که تولید محصول جدید محتاج تغییر کل سیستم است بسی گرانتر از محصول قبلی خواهد شد از این رو تولید کننده انبوه تا جایی که ممکن باشد، از نوآوری در طرح خودداری می کند . در نتیجه اینکه محصول ، به قیمت از دست رفتن تنوع و به دلیل وجود روشهای کاری که برای کارکنان کسالت بار است، ارزانتر در اختیار خریدار قرار میگیرد هدف آنها متعادل ساختن خط تولید از طریق تطبیق با فعالیتهای مختلف در طول خط و تغییرات تولید است .

طراحی خط مونتاژ

مشکل اصلی در طراحی خط مونتاژ یافتن افرادی است که هر یک باید وظیفه خاصی را در طول خط تولید انجام دهند تا بهترین نتیجه حاصل شود . به عبارت دیگر کوشش آنست که با صرف منابع کمتر نتایج بهتر به دست آید .در اینجا دو نکته مهم وجود دارد اول آنکه در طراحی خط مونتاژ ما به دنبال حد مطلوب ظرفیت تولیدی هستیم و دوم آنکه توالی وظایف در خط مونتاژ باید همواره در نظر ما باشد، بدین معنی که ما باید بدانیم چه وظیفه ای اولین وظیفه است و چه وظایفی می باید به ترتیب در پی آن انجام گیرند.

متوازن ساختن خط تولید

سوالی که اغلب اوقات مدیران عملیاتی با آن روبرو هستند این است: چگونه میتوان هزینه زمان تلف شده را کاهش داد؟ یکی از ساده ترین راهها تغییر محتوای کار در هر نقطه مونتاژ میباشد . اگر زمان تولید در کار یکسان باشد، ما هیچ زمان تلف شده ای نخواهیم داشت و خط مونتاژ کاملا متعادل است. کوشش برای تقلیل اختلاف زمانی بین نقاط مختلف کار را ” متوازن ساختن خط تولید ” می نامند. البته به صفر رساندن زمان تلف شده ایده ال است و تلاش در آنست که حتی المقدور اختلاف زمانی بین نقاط کاری کمتر گردد. متوازن ساختن خط تولید در بهبودی خط مونتاژ نقش عمده ای دارد و باید در طراحی خط به آن توجه کافی داشت.

بالانس خطوط تولید و مونتاژ چیست؟

بالانس خط، یعنی زمان را یکسان بین تمام ایستگاههای مونتاژ تقسیم کردن، بطوریکه بهرهوری کارگران در خط تولید افزایش یابد. بطورکلی، هدف از بالانس خط تولید (مونتاژ) دستیافتن به حداکثر سطح تولید و کاهش زمان هدررفت هر کدام از ایستگاههای تولید میباشد. این روش امروزه یکی از گامهای مهم در پیشبرد اهداف سازمانی محسوب شده و باعث کاهش هزینهها و استفادهی مفید از تمام ظرفیتها خواهد شد.

امروزه بالانس خطوط مونتاژ یا همان Assembly line balancing، گامی مهم در جهت برنامهریزی سیستمهای تولید محسوب میگردد. منظور از وضعیت تعادل در سیستمهای تولیدی، استفادهی بهینه از تمام ظرفیتها و جلوگیری از تحمیل هزینههای بالا به سیستم تولید میباشد. تعریف بالانس خط تولید در یک جمله، برنامهریزی نحوه انجام کارها به نحوی که بارگذاری کلیه دستگاهها برابر شده و هر ایستگاه در واحد زمانی استاندارد معینی (زمان سیکل) خروجی داشته باشد، است.

مشکلات ناشی از عدم بالانس خطوط مونتاژ:

- افزایش هزینه تولید

- تخصیص ناعادلانهی کار

- بیکار ماندن اپراتورهای مختلف در برهههای خاص

- کاهش تولید و بازده

- ایجاد گلوگاه در سیستم

شرایط ایجاد بالانس خط تولید:

- تولید انبوه

- پیوسته بودن تولید

- متعادل بودن عملیات

راه های متعادل سازی

- ایجاد انبار نیمه ساخته بعد از هر ایستگاه کاری که کندتر کار میکند

- تعداد کارگران ایستگاههای کندتر افزایش یابد و یا استفاده از کارگران ایستگاههای تندتر در طول خط در ایستگاه کندتر

- بررسی و اصلاح عملیات در ایستگاههای کندتر

- آموزش

- جابهجایی فعالیتها در ایستگاهها در صورت امکان

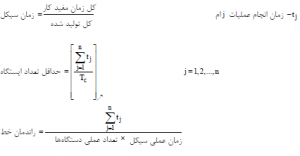

روش بالانسیسنگ خطوط مونتاژ از روشی ریاضی (الگوریتم) پیروی میکند. در زیر به طور مختصر روش ریاضی بیان شده است.

برای پرداختن به مسالهی متعادل ساختن خطوط تولید، به اطلاعات زیر نیاز داریم:

- حجم تولید

- لیست عملیات و توالی آنها

- زمانهای مورد نیاز برای هر عملیات

باید توجه نمود که با وجود تمام نکاتی که بیان شد، در خطوط تولید باید اصل حداقل تعداد ایستگاههای تولید که در حداقل فاصله از هم باشند رعایت گردد. همچنین، مواد مورد نیاز برای خطوط تولید باید به صورت پیوسته و با نرخ ثابت در جریان باشند، به طوری که تقسیم کار و اشتغال به کار در تمام ایستگاهها به میزان استاندارد بین همه تخصیص داده شده باشد.

در این مقاله از لغات کلیدی استفاده شده است که در زیر به بیان مختصر آنها پرداخته شده است.

- زمان سیکل: زمان بین دو محصول متوالی خروجی را گویند.

- مونتاژ: ترکیب و سرهم کردن قطعات، برای تولید قطعهی اصلی و کامل، را مونتاژ گویند.

- ایستگاه مونتاژ: مکانی که در آن قطعات برای تبدیل به قطعهی اصلی، روی هم مونتاژ میشوند.

- خط مونتاژی: مسیری که برای تکمیل و مونتاژ قطعات، از ابتدا تا انتها و تولید قطعهی اصلی (محصول)، مورد استفاده قرار میگیرد. امروزه خطوط مونتاژ توسط نیروی انسانی یا ربات به تولید میپردازند.

- بالانس خطوط مونتاژ: روشی برای تقسیم زمان و مقدار مونتاژ بین تمامی ایستگاههای مونتاژ جهت افزایش راندمان و استفادهی بهینه از تمامی ظرفیت کاری.

شیوهی متوازن ساختن خط مونتاژ

گامهایی که در اصلاح خط مونتاژ برداشته میشوند عبارتند از :

- شرح فعالیتها و وظایف تقسیم شده

- تعیین تقدم وتأخر فعالیتها

- تعیین حداقل تعداد نقاط کاری مورد نیاز

- تخصیص فعالیتها به نقاطکاری

- محاسبه و تعیین اثر بخشی و بازدهی خط

- بررسی برای بهبود خط

مزایای استفاده از تکنیک بالانس خطوط تولید یا مونتاژ در کارخانجات یا شرکت ها چیست؟

- افزایش بهرهوری تولید و کاهش زمان تحویل محصول به مشتری

- افزایش سود تولید و کاهش اضافهکاریها بیهوده

- استفادهی بهینه از ظرفیت اپراتورهای یک خط و تخصیص اپراتور به تعداد مورد نیاز برای یک خط تولید یا مونتاژ

- حداقل کردن زمان سیکل یا تعداد ایستگاههای کاری

- ایجاد بهترین ترکیب بین نیروی انسانی و تجهیزات در خط تولید یا مونتاژ

- حداقل کردن سایز انبارهای بین ایستگاهها

- بهبود بهرهوری به منظور افزایش حجم تولید

برخی از نرمافزارهای بالانس خط مونتاژ:

- نرم افزار بالانس خط تولید FLB:

نرم افزار FLB یا Flexible Line Balancing، ساخت شرکت LG و کاربرد آن در بالانس خطوط تولید و مونتاژ است. استفاده از این نرمافزار بسیار ساده است و میتوانید برای انجام پروژههای ارزیابی کار و زمان و هر پروژهی مربوط به بالانس خط تولید و مونتاژ از آن استفاده کنید. این نرمافزار بیشترین استفاده را در بین صنعتگران دارد.

- نرم افزار بالانس خط مبتنی بر Genetic Algorithm ، به نام OptiLine:

این نرم افزار قادر است تا مسائل خطوط تولید و مونتاژ را که دارای پیچیدگی های فراوانی باشند به راحتی بالانس نماید.

معرفي نرم افزار OptiLin نرم افزار بالانس خطوط توليد و مونتاژ پيچيده

متاسفانه در اکثر شرکتهای توليدی برای بالانس خطوط توليد يا مونتاژ بهصورت تجربی عمل شده و اين امر عمدتاً توسط نرمافزار اکسل صورت ميگيرد و عموماً خروجی مورد نظر تنها يک جواب قابل قبول و نه بهينه میباشد به اين معنا که نمیتواند بهرهوری لازم را در خط ايجاد نموده و از ظرفيت اپراتور در خط بهره گيرد. در حالی که برای بالانس خط مونتاژ میبايست از نرمافزارهای خاصمنظوره که کارائی آنها در بالانس کردن خطوط مونتاژ به مراتب بالاتر از نرمافزار اکسل است،کمک گرفته شود. نرمافزارOptiline قويترين نرمافزار براي بالانس خطوط توليد و مونتاژ با تعداد فعاليتهای بالاست که از يک الگوريتم بهينه در تخصيص فعاليتها به ايستگاههای کار و اپراتورها بهره میگيرد. در حال حاضر اين نرمافزار برای بالانس خطوط توليد و مونتاژ هر صنعتی پاسخ گوست. الگوريتم فوقهوشمند اين نرمافزار و سرعت آن در ارائه جواب بهينه و نيز ارائه گزارشهای متنوع بهرهوری از خط توليد و مونتاژ، باعث شده که اين نرمافزار از ساير نرمافزارهای ديگر در حوزه بالانس خط متمايز گرديده و شمار طرفداران اين نرمافزار افزون گردد.

دربالانس خطوط تولید و مونتاژ پیچیدهOptiLine مزایای استفاده از نرم افزار

- افزايش بهرهوری و سود توليد و نيز کاهش اضافهکاریهای غيرضروری

- استفاده بهينه از ظرفيت اپراتورهای يک خط و تخصيص اپراتور به تعداد مورد نياز برای يک خط توليد يا مونتاژ

- کاهش زمان سيکل بهمنظور افزايش حجم توليد

- شناسائی گلوگاهها و حذف آنها در راستای ايجاد جريان يکنواخت در خط توليد يا مونتاژ

- ارائه تصويری جامع از ظرفيت ايستگاههای توليدی

- ترکيب بهينه اپراتورها و تجهيزات در يک خط توليد يا مونتاژ

- تخصيص صحيح کار به اپراتورها در يک خط توليد.

اهم ویژگی ها و قابلیت های نرمافزار OptiLine در بالانس خطوط توليد و مونتاژ وسیع و پيچيده

- دستيابی به بهترين راهحل در خصوص بالانس خطوط توليد و مونتاژ وسيع و پيچيده

- ارائه برنامه زمانبندی جامع برای هر اپراتور به همراه جزئيات برنامه

- قابليت مدل نمودن تمامی محدوديت ها و روابط پيش نيازی بين عمليات ها در يک خط توليد يا مونتاژ

- قابليت مدل نمودن عمليات های ثابت و غيرقابل انتقال در يک خط توليد يا مونتاژ

- لحاظ نمودن محدوديت های ارگونوميکی و فاکتورهای انسانی در يک ايستگاه

- قابليت تحليل حساسيت جواب بهينه و جابجايی عمليات ها

- سادگی در درج اطلاعات ورودی Import و Export داده ها

- بهرهگيری از فرمت های متنوع گزارشدهی گرافيکی

مراجع:

- اشجری، بهزاد، طرح ریزی واحدهای صنعتی، انتشارات پارسه، ۱۳۹۳

|

امتیاز مطلب : 0

|

تعداد امتیازدهندگان : 0

|

مجموع امتیاز : 0